井下探索者·精密加工丨匠心淬炼:深地仪器的“精密骨骼”与“神经元”

本期导读:在油气勘探向超深层、复杂地层挺进的今天,高性能井下仪器被誉为打开资源宝藏的“智能钥匙”。而构成这些精密仪器的每一个零部件,则是确保其可靠运行的“骨骼”与“神经元”。德石股份深耕石油勘探开发精密加工领域十五载,以全链条高端制造服务,为旋转导向、随钻测井等尖端装备铸就可靠基石,为深地勘探保驾护航。

一、 自动化高精尖设备:高效益、高质量生产保障

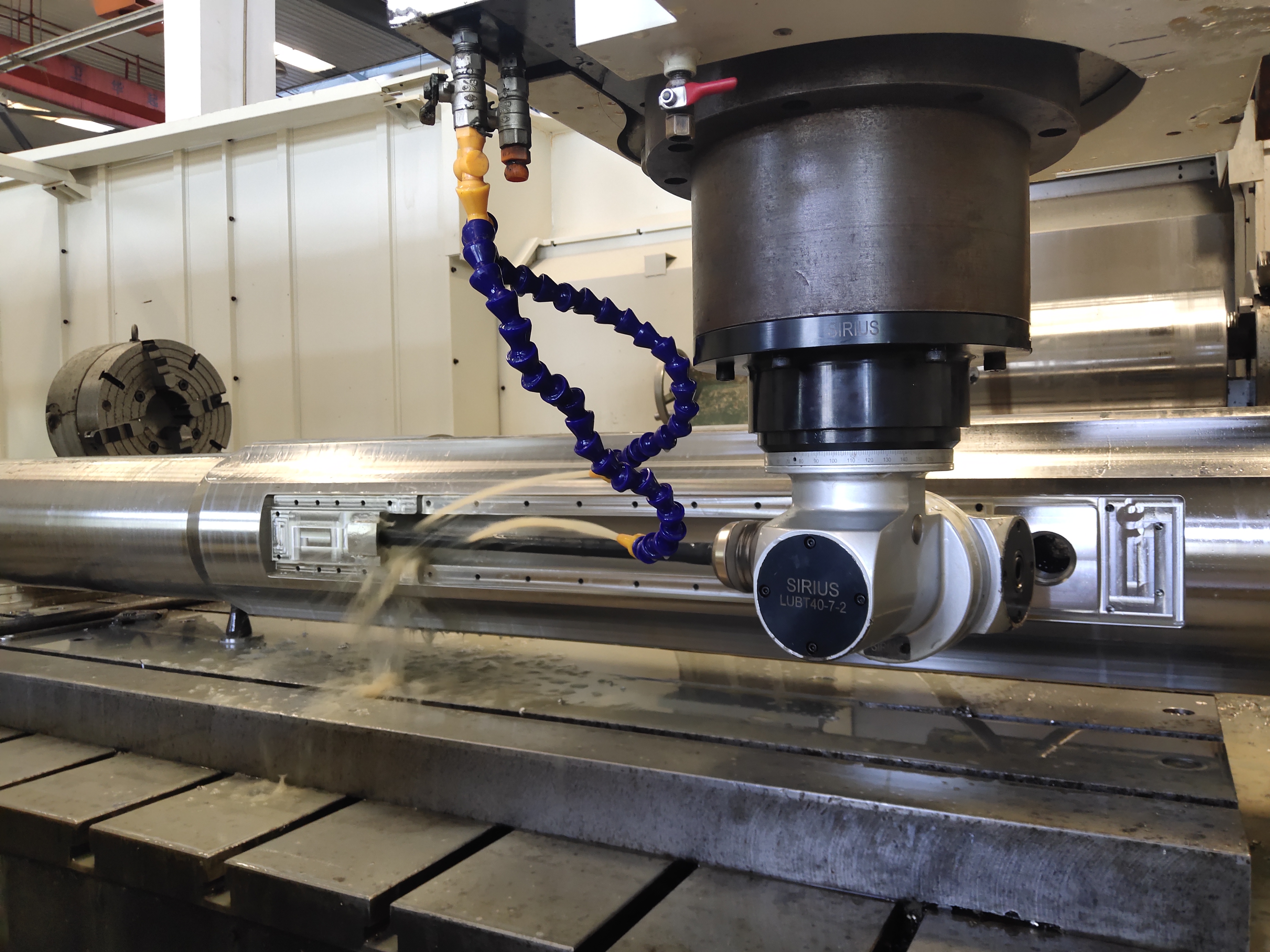

德石股份构建了规模化、智能化、专业化的先进制造平台,以行业领先的设备集群为根基,支撑高端精密部件的卓越制造。公司现有各类加工设备约700台,涵盖车、铣、磨、钻、镗、焊接、热处理及特种表面处理等完整工艺链,实现了核心工序的数字化精准控制。

公司重点配置了包括龙门五轴加工中心、日本马扎克多轴数控中心、韩国斗山多工位车削中心等在内的国际一流数控设备,并配备数控喷丸机、激光熔覆机等先进特种工艺装备。这一高精度、高柔性的设备体系,不仅能完成复杂异形结构的一体化加工,还可实现高性能表面强化与改性处理,从结构完整性与材料耐久性双重维度,保障产品在极端工况下的可靠性与长寿命。

二、重难点工艺攻坚:复杂结构的精准实现(需一张配图)

井下仪器的复杂化与微型化,对制造工艺提出了近乎苛刻的要求。德石股份的核心加工能力,正是将极致复杂的设计,转化为性能可靠的精密实体。

截至目前,公司已成功攻克超40多种重难点加工工艺,形成了系统化的特种工艺解决方案。在精密加工领域,公司具备了行业领先的精密深孔加工、深孔枪钻、细长轴加工、深孔电火花、空间斜孔加工等关键加工工序,并具有激光熔覆、喷丸、磷化、超音速火焰喷涂、阳极氧化、镀铜、镀镍、渗氮、碳氮共渗、特氟龙涂层等10多种特殊工艺加工能力。

在突破无磁部件特有的加工难题方面,德石股份取得一系列突破性成果:例如,在随钻方位声波钻铤的制造中,公司创新工艺,成功在同一轴线上加工出深度从84mm至18mm渐变、壁厚差高达29mm的系列精密“涨孔”;

在工程参数壳体等复杂异形构件上,依托五轴龙门加工中心,实现了多个空间斜孔在高精准交汇,使插针孔位置度公差稳定控制在<0.05mm以内,相当于在发丝直径尺度的空间内完成“微雕穿线”。

针对仪器中各类特殊结构,德石股份综合运用精密多轴加工、特种电加工及激光熔覆等先进工艺,在保障微米级尺寸精度的同时,提升了产品组装密封性和耐磨性能,将关键零部件的工作寿命提升数倍,显著延长了整机在井下恶劣环境中的工作周期。

该技术体系已成功应用于高精产品部件,不仅优化了生产工艺,更显著提升了客户的现场作业效率与产品可靠性。德石股份凭借扎实的先进制造实力与持续的技术突破,已成为高端仪器制造领域备受赞誉的优质合作伙伴。

三、全流程质控体系:国际标准下的精益制造

德石股份建立了贯穿产品全生命周期的精益质量管控体系,以行业领先的品控实力为高端仪器制造提供可靠保障。公司已通过ISO 9001质量管理体系认证,并同步满足API Spec Q1及API 7-1等石油行业特殊标准,实现质量管理与国际规范全面接轨。

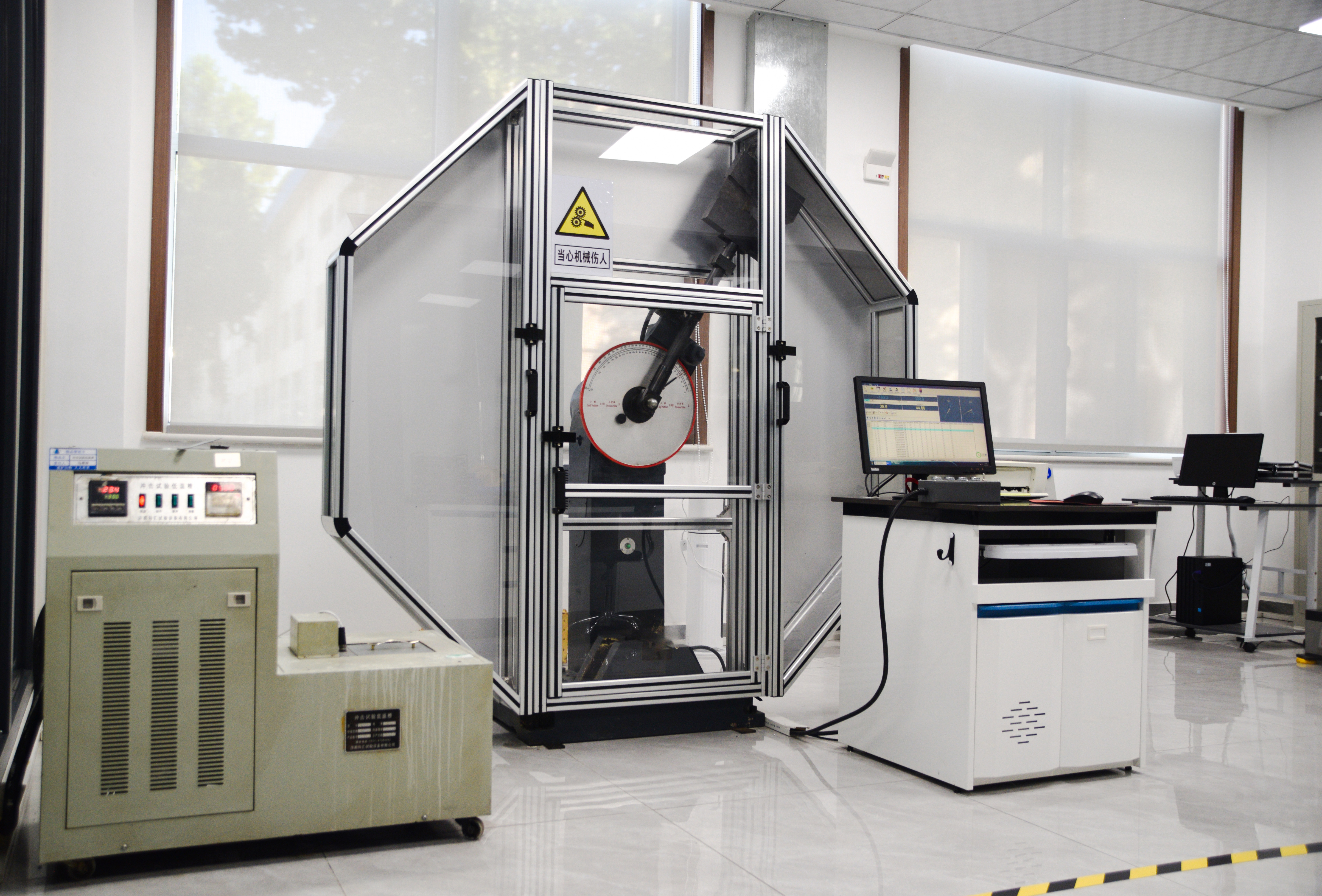

在生产环节中,德石股份严格执行覆盖原材料、工序与成品的全程“三检制”,并依托通过CNAS认可的国家级检测中心及11个专业实验室,对原材料关键性能实施“二次体检”——可精确检测化学成分、机械性能、超声波探伤、磁导率等核心指标,确保每件定制产品的关键性能均远优于行业标准。

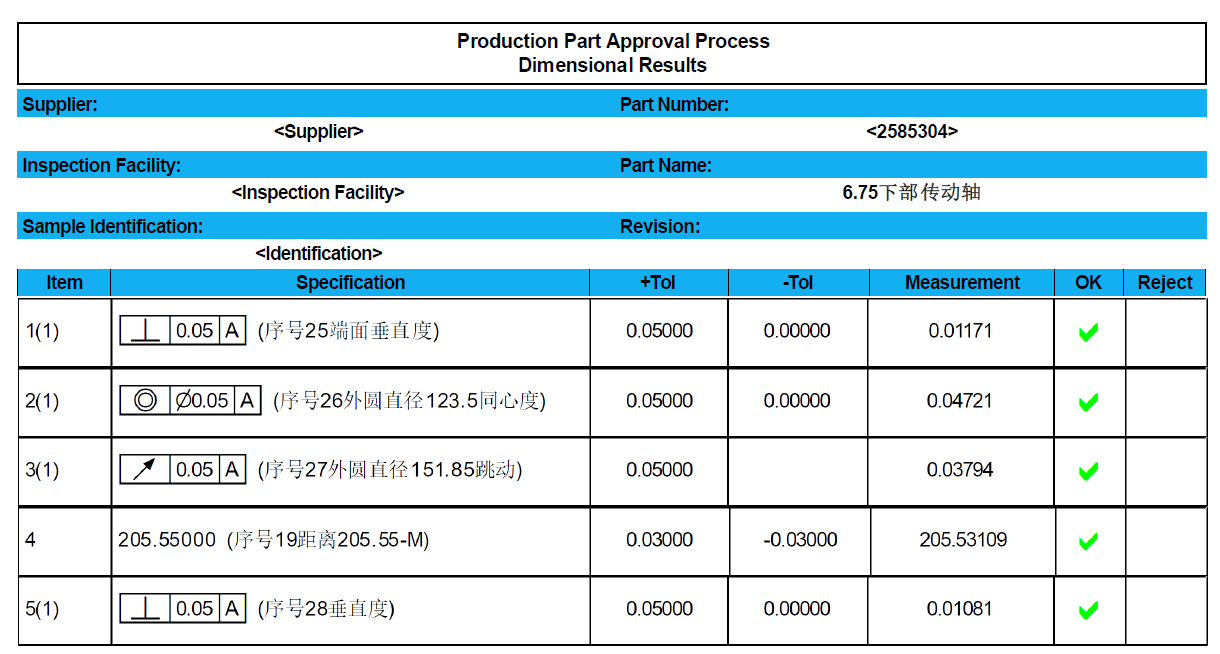

配备高精度三坐标测量机、螺纹综合测量机等专业设备,从过程工序检验到成品全尺寸检验全覆盖,对关键尺寸、形位公差与密封性能进行客观化、数据化管控,确保产品在每个环节均处于精密受控状态。

依托自主研发的专用工装与专业高温高压密封综合试验系统,公司不仅实现精密部件的无损拆装,更通过全工况模拟测试,严格遵循SY/T、API及ISO相关标准,在模拟真实井下工况中验证产品性能,在出厂前验证产品在极端环境下的耐受性与密封稳定性。其核心意义在于将质量管理从“厂内控制”延伸至“场景确保”,将产品交付从“实物转移”延伸至“责任交付”,系统性地降低客户端的应用风险与运营成本。它体现了德石股份对产品全生命周期负责的态度,以确定性的交付品质,在深层次上构建客户长期信任,成为高端制造领域中“可靠供应链”的关键支柱。

精密制造赋能深地勘探未来

凭借精密仪器研发制造十五年的专注与深耕,德石股份已成长为能够提供全系列的高端制造解决方案供应商。在未来,随着智能钻井、超深井勘探的发展,对仪器零部件的精度、材料性能及复杂集成度要求将愈发苛刻。德石股份将继续秉持匠心,在新材料应用、超精密加工、微细结构制造等方向持续投入研发,以更卓越的精密制造能力,支撑全球油气勘探装备向更高端、更智能的方向迈进。